Os braços robóticos redefinem a eficiência da produção de painéis.

Como o braço robótico está a remodelar o futuro da marcenaria.

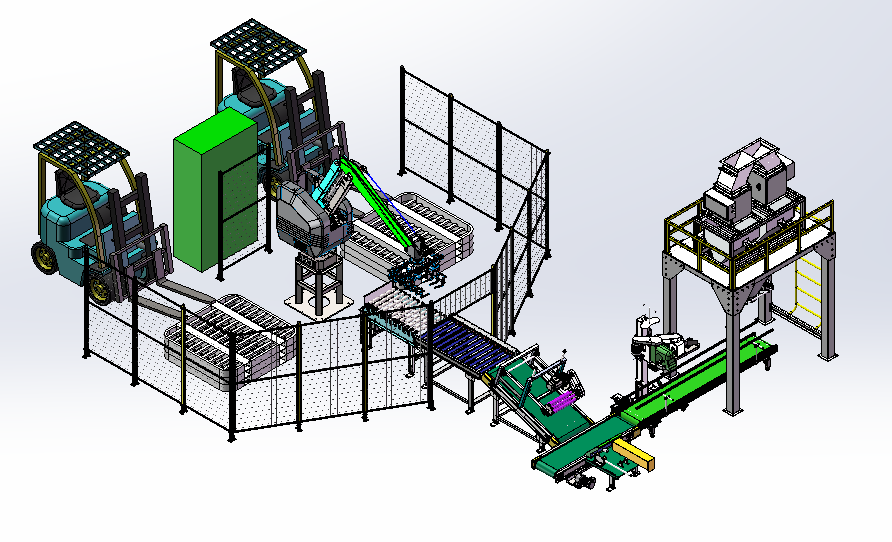

Na indústria global de processamento de madeira, a procura por precisão, velocidade e sustentabilidade continua a crescer. À medida que os fabricantes enfrentam uma pressão cada vez maior para reduzir custos, cumprir normas ecológicas e aumentar a produção, os braços robóticos surgem como uma solução transformadora. Ao automatizar processos críticos — desde o manuseamento de materiais ao controlo de qualidade — estas máquinas inteligentes estão a redefinir a eficiência na produção de painéis.

Principais aplicações que impulsionam a transformação industrial

1. Manuseamento simplificado de materiais

Os braços robóticos equipados com garras a vácuo ou grampos de precisão manuseiam tudo, desde troncos em bruto a lâminas de madeira acabadas, com uma precisão incomparável. Por exemplo:

Nas fábricas de contraplacado, os braços robóticos automatizam o carregamento de toros, o corte de lâminas e a aplicação de cola, reduzindo os tempos de ciclo até 50%.

No fabrico de mobiliário, os robôs colaborativos (cobots) trabalham ao lado de operadores humanos para montar componentes complexos, melhorando a precisão para ±0,05 mm.

2. Sistemas Inteligentes de Paletização

A paletização automatizada garante um empilhamento perfeito, adaptando-se a diversas necessidades:

Equilibragem dinâmica de carga: Os braços robóticos ajustam os padrões de empilhamento em tempo real com base nas dimensões e no peso dos painéis.

Elevada produtividade: Os sistemas modernos atingem 180 a 240 ciclos por hora, reduzindo os custos de mão-de-obra até 70%.

Otimização do espaço: os algoritmos baseados em IA maximizam a densidade de paletes, reduzindo os custos de envio em 20 a 30%.

3. Garantia de Qualidade com Inteligência Artificial

Quando combinados com a visão computacional e a aprendizagem profunda, os braços robóticos tornam-se agentes de controlo de qualidade implacáveis:

Detecção de defeitos: As câmaras e os sensores identificam fissuras, nós ou deformações a velocidades que excedem a capacidade humana.

Triagem automatizada: Os painéis não conformes são separados em tempo real, garantindo 100% de conformidade com as normas da indústria (por exemplo, certificação FSC).

Corte de arestas: Os robôs colaborativos guiam os painéis através de estações de corte de precisão, minimizando o desperdício e maximizando o rendimento.

Inovações técnicas que melhoram a competitividade

a. Sistemas de ferramentas modulares

Os braços robóticos podem ser equipados com atuadores finais especializados, adaptados a tarefas específicas:

Garras híbridas: Combinam ventosas e grampos mecânicos para manusear diversos materiais (por exemplo, folheado liso, madeira engenheirada texturada).

Revestimentos resistentes ao calor: Permitem o trabalho junto a fornos ou estufas sem comprometer a aderência.

Módulos antiestáticos: Evitam a acumulação de pó durante o manuseamento do painel revestido de resina.

b. Integração da Indústria 4.0

Conectividade IoT: A partilha de dados em tempo real com sistemas ERP/MES otimiza o fluxo de trabalho e prevê as necessidades de manutenção.

Análise preditiva: Os algoritmos de aprendizagem automática detetam o desgaste de ferramentas ou ineficiências de processos antes que se agravem.

Tecnologia de gémeos digitais: Simule cenários de produção para otimizar os tempos de ciclo e o consumo de energia.

c. Design com foco na sustentabilidade

Eficiência energética: Os sistemas de travagem regenerativa reduzem o consumo de energia em 15 a 20%.

Controlo de emissões: As unidades de filtragem integradas capturam compostos orgânicos voláteis (COV) durante a aplicação da resina.

Integração da economia circular: Desmontagem automatizada de painéis descartados para reciclagem ou conversão em combustível de biomassa.

Impacto Global: Casos de Sucesso de Diversos Sectores

1. Gigante Europeu do Mobiliário

Uma importante marca italiana de mobiliário implementou robôs colaborativos UR10e para a montagem de armários, obtendo os seguintes resultados:

Ciclos de produção 300% mais rápidos.

Produção com 99,8% de produtos sem defeitos.

Poupança anual de 200.000 € em custos de mão-de-obra e retrabalho.

2. Fábrica de madeira engenheirada do Sudeste Asiático

Um fabricante malaio de contraplacado integrou braços robóticos com sensores IoT, resultando em:

Redução de 40% do desperdício de matéria-prima.

Faturas de energia 25% mais baixas.

Conformidade com as normas do Rótulo Ecológico da UE para a produção sustentável.

3. Produtor de Painel Africano

Uma empresa nigeriana adotou robôs colaborativos para o fabrico de painéis de portas personalizados, superando desafios como:

Tamanhos inconsistentes da matéria-prima.

Ambientes com humidade elevada.

Escassez de mão-de-obra qualificada.

O futuro: tendências que moldam a automação robótica

Robótica de enxame: Coordenação de múltiplos braços para operações sincronizadas em larga escala.

Computação de Borda: Processamento integrado de IA para tomada de decisões em tempo real.

Automação híbrida: Combinação de braços robóticos com AGVs para uma automatização completa do fluxo de materiais.

Conclusão

Numa era em que a velocidade, a precisão e a sustentabilidade definem o sucesso industrial, os braços robóticos deixaram de ser opcionais e passaram a ser essenciais. Ao automatizar o manuseamento de materiais, o controlo de qualidade e a logística, os fabricantes podem alcançar uma eficiência sem precedentes, satisfazendo simultaneamente as exigências globais de práticas amigas do ambiente. Com a contínua evolução de tecnologias como a IA e a IoT, o papel dos braços robóticos na indústria da madeira só tende a expandir-se, inaugurando uma nova era de fabrico inteligente e adaptativo.Para os fornecedores e fabricantes que procuram manter-se à frente da concorrência, investir na automação robótica não se trata apenas de reduzir custos, mas sim de preparar o negócio para o futuro.