Desvendando as Camadas: Um Guia para Tornos de Lâmina

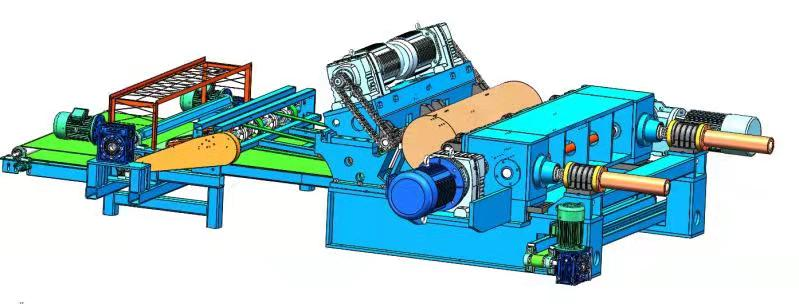

No mundo da produção de painéis à base de madeira, desde o contraplacado ao LVL (madeira laminada estratificada), o torno para desbaste de lâminas é um pilar fundamental do processo de fabrico. A qualidade, a eficiência e a viabilidade económica de toda a operação dependem desta máquina essencial. Para os fabricantes, a escolha entre os dois tipos principais de tornos para lâminas – com e sem eixo – é uma decisão estratégica crucial. Compreender as suas características distintas, com base em dados operacionais, é essencial para otimizar as linhas de produção para matérias-primas e produtos finais específicos.

Embora as especificações do seu equipamento, como uma velocidade de linha de 30 m/min e uma potência do motor de 2,2 kW, indiquem um sistema eficiente, a principal característica distintiva reside em aspetos mais profundos. Este artigo explora as características técnicas dos tornos com e sem eixo, utilizando dados empíricos para ilustrar os seus pontos fortes e aplicações ideais.

Torno de eixo-árvore: Precisão para produtos de alta qualidade

O torno de fuso, a tradicional ferramenta de trabalho da indústria, opera com base no princípio da imensa força mecânica. Utiliza fusos (ou mandris) de grande diâmetro que perfuram e prendem o tronco pelas duas extremidades, rodando-o contra uma lâmina fixa. Este método proporciona uma estabilidade incomparável ao tronco durante o processo de descasque.

Vantagens baseadas em dados:

Capacidade para grandes diâmetros: Os tornos de eixo são concebidos para trabalhar com toros de grande diâmetro, variando geralmente entre 400 mm e mais de 1500 mm. Isto torna-os indispensáveis para o processamento de madeira valiosa de florestas primárias.

Qualidade superior do folheado: A fixação rígida em ambas as extremidades, frequentemente complementada por barras de pressão ao longo do comprimento, minimiza a deflexão do tronco. Isto resulta numa espessura de folheado excecionalmente consistente, com variações geralmente mantidas dentro de uma tolerância rigorosa de ±0,05 mm. Esta precisão é fundamental para a produção de folheados de alta qualidade para contraplacado arquitetônico e mobiliário, onde a perfeição da superfície é primordial.

Elevada potência de acionamento: O sistema de acionamento direto permite que estas máquinas transmitam uma potência significativa, geralmente variando de 150 kW a mais de 400 kW para o acionamento principal, possibilitando o descascamento das espécies de madeira dura mais densas sem deslizamento.

No entanto, este design robusto apresenta uma desvantagem significativa: a perda do núcleo. Os fusos deixam um núcleo não descascável, normalmente com 150 mm a 250 mm de diâmetro. Para uma toro com um diâmetro inicial de 800 mm, isto representa uma perda de rendimento da madeira de aproximadamente 6 a 10%. Em produções de grande volume, este desperdício acumula-se, resultando num custo substancial.

Torno sem eixo: Eficiência para maximizar o rendimento

Desenvolvido para resolver o principal problema do desperdício e adaptar-se às alterações dos recursos madeireiros, o torno sem eixo opera com um princípio radicalmente diferente. Elimina completamente os eixos de fixação das extremidades. Em vez disso, a toro é impulsionada inteiramente pelo atrito de rolos motorizados que pressionam a sua periferia, enquanto é mantida firmemente contra a base de lâminas.

Vantagens baseadas em dados:

Desperdício quase nulo do núcleo: Esta é a vantagem mais significativa. Um torno sem eixo pode descarnar um tronco até um núcleo de apenas 50 mm a 90 mm. Isto aumenta o rendimento total de madeira em 5 a 15% em comparação com um torno com eixo. Numa era de custos crescentes da madeira, esta eficiência aumenta directamente a rentabilidade.

Proficiência em toros de pequeno diâmetro: Estas máquinas destacam-se no processamento de toros de pequeno diâmetro, com uma eficiência que varia entre 50 mm e 650 mm. Isto alinha-se perfeitamente com a tendência do setor para espécies cultivadas em plantações e de ciclo rápido.

Funcionamento contínuo: Muitos tornos modernos sem eixo possuem carregadores automáticos de troncos, permitindo um processo de descasque quase contínuo. À medida que uma toro é acabada, a seguinte é posicionada, reduzindo drasticamente o tempo improdutivo e aumentando a produtividade global da máquina.

A desvantagem reside nas características da lâmina. O sistema de fricção pode ser suscetível a deslizamentos com troncos irregulares ou escorregadios, podendo levar a pequenas variações na espessura (por exemplo, ±0,1 mm ou mais). A lâmina também é normalmente enrolada numa fita contínua, o que é excelente para cortes posteriores, mas pode apresentar mais "parte traseira solta" ou microfissuras em comparação com as lâminas produzidas por um torno mecânico. Por conseguinte, é ideal para lâminas de núcleo em contraplacado ou para a produção de LVL (madeira laminada estratificada), onde a estética final da superfície é menos crítica do que a integridade estrutural e a relação custo-benefício.

Fazer a Escolha Estratégica: Dados em Ação

A escolha não se resume a qual a "melhor" máquina, mas sim a qual a ideal para o contexto específico de cada fábrica.

Escolha um torno de eixo vertical se: a sua principal matéria-prima forem toros de grande diâmetro (acima de 650 mm) e o seu negócio se concentrar em produtos de elevado valor acrescentado, como lâminas de revestimento para contraplacado de exportação ou painéis decorativos. A prioridade é a qualidade e a precisão, e o desperdício de material no núcleo é um custo aceitável para a alcançar.

Escolha um torno sem eixo se: a sua operação depender de madeira de reflorestação de diâmetro inferior (50 mm a 650 mm) e os seus principais produtos forem as lâminas de madeira, os painéis estruturais ou LVL. O principal objetivo é maximizar o rendimento de cada toro para minimizar os custos de matéria-prima e as características da lâmina de madeira são adequadas ao fim.

O Futuro: Hibridização e Tecnologia Inteligente

A evolução continua. Assistimos agora ao surgimento de "tornos combinados", que podem operar em ambos os modos, oferecendo aos fabricantes uma flexibilidade sem precedentes. Além disso, as tecnologias inteligentes estão a ser integradas em ambos os tipos. Os sistemas de centragem automatizados, a digitalização a laser para um arredondamento ideal e a monitorização da espessura em tempo real estão a tornar-se padrão, alargando os limites de eficiência e qualidade, independentemente do princípio de descascamento.

Em conclusão, a dicotomia entre tornos para lâminas com e sem eixo representa a resposta adaptativa da indústria às diversas restrições económicas e de materiais. Ao compreender os dados que explicam o seu desempenho — desde as perdas no diâmetro do núcleo até às tolerâncias de espessura — os fabricantes podem fazer investimentos informados que garantam que as suas operações se mantêm competitivas, eficientes e sustentáveis nos próximos anos.